Système de filtration pour la filtration des polymères fondus

Système de filtration de polymère fondu

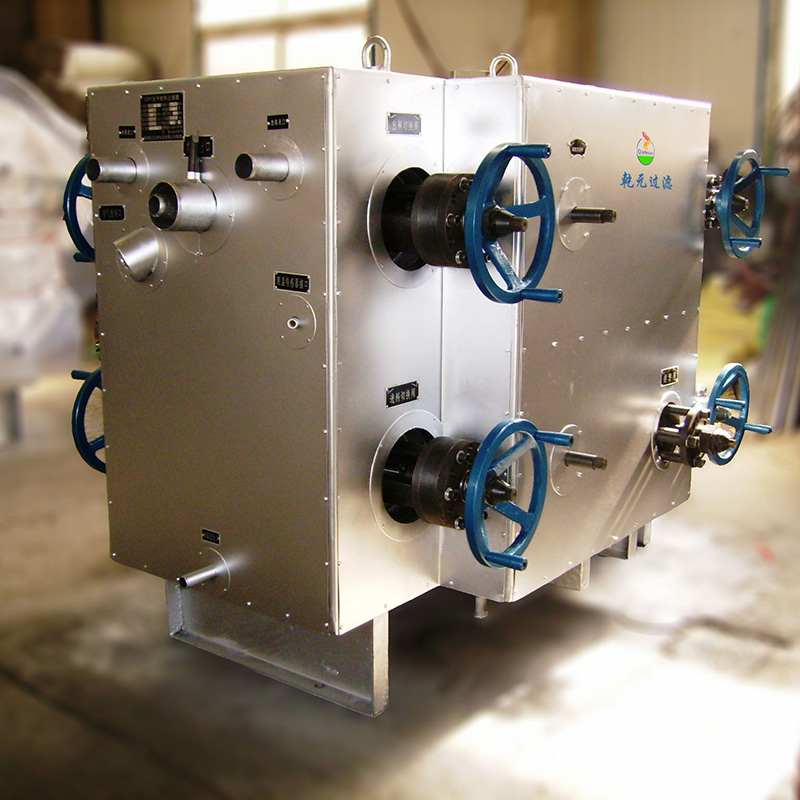

Un système de filtration des polymères fondus est essentiel dans de nombreuses applications où les polymères sont traités ou utilisés, comme dans la production de l'industrie des polymères PET/PA/PP, la pré-polymérisation, la polymérisation finale, les fils filamentaires, la filature de fibres discontinues de polyester, les films BOPET/BOPP. , ou des membranes.Ce système aide à éliminer les impuretés, les contaminants et les particules affectant la viscosité du polymère fondu, garantissant ainsi la qualité et la cohérence du produit final.

Afin d'améliorer la qualité du polymère fondu et de prolonger la durée de vie des composants du pack de filage, un filtre à fusion continue (CPF) est installé sur le tube de fusion principal.Il peut éliminer les particules d'impuretés mécaniques d'un diamètre supérieur à 20-15 μm dans la masse fondue et a également pour fonction d'homogénéiser la masse fondue.Généralement, le système de filtration se compose de deux chambres de filtration et les vannes à trois voies sont connectées au pipeline de fusion.Les vannes à trois voies peuvent être commutées périodiquement pour alterner l'utilisation des chambres de filtration afin d'assurer une filtration continue.Le boîtier de la chambre de filtration est moulé d'une seule pièce en acier inoxydable.Le filtre à grande surface est composé de plusieurs éléments filtrants à bougie plissée.L'élément filtrant de bougie est soutenu par un cylindre central avec des trous, et la couche externe est équipée d'un treillis métallique simple ou multicouche ou d'un disque de poudre métallique frittée ou d'un treillis métallique multicouche et de fibres frittées ou d'un treillis métallique fritté, etc. .dans différents taux de filtration basés sur les exigences des produits finaux.

En général, il existe différents types de systèmes de filtration, tels que le système de filtration continue horizontale et le système de filtration continue verticale.Par exemple, lors du processus de filage de copeaux de PET, le type de filtre vertical de type bougie est couramment proposé, avec une surface de filtration de 0,5㎡ par noyau de bougie.Il existe des configurations couramment utilisées de 2, 3 ou 4 noyaux de bougie, correspondant à des zones de filtration de 1, 1,5 ou 2㎡, et les capacités de filtration à l'état fondu correspondantes sont de 150, 225, 300 kg/h.Le système de filtration verticale a une plus grande taille et un fonctionnement plus complexe, mais il présente de nombreux avantages du point de vue du processus : (1) Il a une grande capacité thermique, une faible variation de température de fusion et aucune zone morte lorsque le matériau s'écoule.(2) La structure de la gaine isolante est raisonnable et la température est uniforme.(3) Il est pratique de soulever le noyau du filtre lors du changement de filtre.

La différence de pression avant et après le filtre nouvellement utilisé est faible.À mesure que la durée d'utilisation augmente, les trous du milieu filtrant se bouchent progressivement.Lorsque la différence de pression atteint la valeur de réglage, par exemple, comme pour le filage de copeaux de PET, le chiffre est généralement d'environ 5 à 7 MPa, la chambre de filtration doit être commutée.Lorsque la différence de pression autorisée est dépassée, le maillage du filtre peut être tordu, la taille du maillage augmente et la précision de la filtration diminue jusqu'à ce que le média filtrant se rompe.Le noyau du filtre commuté doit être nettoyé avant sa réutilisation.La clarté de l'effet est mieux déterminée par l'expérience du « test à bulles », mais elle peut également être jugée sur la base de la différence de pression avant et après le filtre nouvellement commuté.Généralement, lorsque le filtre à bougie a été rompu ou nettoyé 10 à 20 fois, il ne doit plus être utilisé.

Par exemple, pour les filtres de la série Barmag NSF, ils sont chauffés par de la vapeur de biphényle dans la chemise, mais la température du fluide caloporteur ne doit pas dépasser 319 ℃ et la pression maximale de la vapeur de biphényle est de 0,25 MPa.La pression maximale de conception de la chambre de filtration est de 25 MPa.La différence de pression maximale autorisée avant et après le filtre est de 10 MPa.

Paramètres techniques

| Modèle | L | B | H | H1 | H2 | CORRECTIF(H3) | Entrée et sortie DN (Φ/) | Zone de filtre (m2) | Barre à vis applicable (Φ/) | Débit conçu (kg/h) | Boîtier de filtre | Element de filtre | Poids total (kg) |

| PF2T-0.5B | 900 | 1050 | 1350 | En tant que site client | 2200 | 22 | 2x0,5 | 65 | 40-80 | Φ158x565 | Φ35x425x4 | 660 | |

| PF2T-1.05B | 900 | 1050 | 1350 | 2200 | 30 | 2x1,05 | 90 | 100-180 | Φ172x600 | Φ35x425x7 | 690 | ||

| PF2T-1.26B | 900 | 1050 | 1390 | 2240 | 30 | 2x1,26 | 105 | 150-220 | Φ178x640 | Φ35x485x7 | 770 | ||

| PF2T-1.8B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,8 | 120 | 220-320 | Φ235x620 | Φ35x425x12 | 980 | ||

| PF2T-1.95B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,95 | 130 | 250-350 | Φ235x620 | Φ35x425x13 | 990 | ||

| PF2T-2.34B | 1030 | 1200 | 14h30 | 2330 | 40 | 2x2,34 | 135 | 330-420 | Φ235x690 | Φ35x485x13 | 1290 | ||

| PF2T-2.7B | 1150 | 1200 | 1440 | 2350 | 50 | 2x2,7 | 150 | 400-500 | Φ260x690 | Φ35x485x15 | 1320 | ||

| PF2T-3.5B | 1150 | 1250 | 1440 | 2350 | 50 | 2x3,5 | 160 | 500-650 | Φ285x695 | Φ35x485x19 | 1450 | ||

| PF2T-4.0B | 1150 | 1250 | 1500 | 2400 | 50 | 2x4.0 | 170 | 600-750 | Φ285x735 | Φ35x525x19 | 1500 | ||

| PF2T-4.5B | 1150 | 1250 | 1550 | 2400 | 50 | 2x4,5 | 180 | 650-900 | Φ285x785 | Φ35x575x19 | 1550 | ||

| PF2T-5.5B | 1200 | 1300 | 1500 | 2350 | 50 | 2x5,5 | 190 | 800-1000 | Φ350x755 | Φ50x500x15 | 1650 | ||